UTINGAL, empresa referente en la industria aeronáutica gallega y nacional, presentó el 14 de febrero de 2019 en sus instalaciones de Tui los resultados del proyecto de I+D «Macizado» desarrollado junto a dos empresas destacadas como son la ingeniería ISEGA TECHNOLOGY y COASA, del grupo AERNNOVA y que culminó con éxito en noviembre de 2018 tras más de dos años de esfuerzo coordinado. También formaron parte del proyecto los Centros Tecnológicos CETIM y AIMEN como apoyo técnico del proyecto. Cabe recordar que el macizado es un proceso tecnológico complejo que requiere de toda una serie de herramientas de desarrollo, inspección y automatización que solo pueden ser resueltas mediante una agrupación de empresas de primera línea que conjuguen las diversas líneas de desarrollo requeridas.

En la exposición de resultados, en la que participaron los responsables del proyecto de todos los participantes así como el representante de la GAIN Joaquín García López, permitió exponer de forma directa los resultados de las labores realizadas a lo largo del proyecto, realizándose también una demostración práctica en las propias instalaciones de UTINGAL del macizado de una de las probetas que ejemplificó el éxito del proyecto. Tras la visita a planta, se realizó una exposición de los resultados desde el punto de vista teórico y mostrándose los entregables de las diversas etapas de desarrollo. El gerente de UTINGAL, D. Jesús López destacó al final de la misma «la gran oportunidad comercial que se abre, con el apoyo de GAIN, de transferir los resultados del macizado a un mercado aeronáutico cada vez más exigente y en continuo crecimiento»

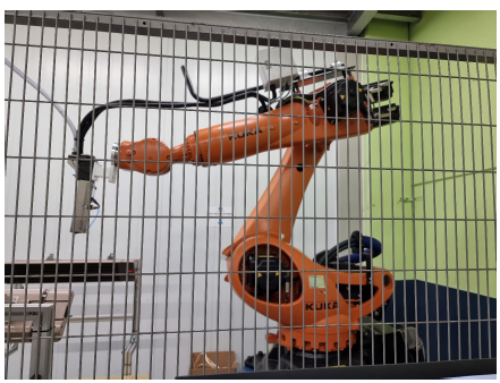

Por tanto, esta iniciativa financiada en el programa CONECTA PEME 2016 por la Agencia Gallega de Innovación GAIN bajo el título «HERRAMIENTA AUTOMATIZADA DE MACIZADO DE PIEZAS AERONAUTICAS DE ALTO VALOR AÑADIDO», ha permitido generar una herramienta específica para el proceso de macizado de piezas de alto valor añadido para la industria aeronáutica. El proyecto ha aunado el esfuerzo de UTINGAL como empresa especializada en la ingeniería aeronátuica, ISEGA como empresa experta en automtaización de procesos y COASA como gran empresa del sector aeronáutico. UTINGAL se encargó fundamentalmente del desarrollo de procesos de mecanizado, ISEGA de la electrónica y robotización conexa y COASA aportó la caracterizacióin industrial del proceso, acercando el desarrollo al mercado y a la industria. El proyecto ha contado con la colaboración necesaria de AIMEN, que participó activamente en el desarrollo de la tecnología vinculada a los procesos de inspección del proceso y de CETIM como Centro encargado de apoyar en el desarrollo de la ingeniería. La consultoría y coordinación del mismo fue realizada por la empresa experta Grupo ECO 3G, también presente en la visita y que coordinó la exposición de resultados junto con el gerente de UTINGAL Jesús López.

Los resultados finales del proyecto incluyeron un elevado grado de satisfacción técnico-estratégico en la ejecución de :

PT1 – DESARROLLO Y OPTIMIZACIÓN DE PROCESOS DE MECANIZADO DE CAJERAS :

- el montaje de estructuras soporte,

- la fabricación de cabezales.

- Labores de cableado, programación y pruebas.

PT2-DESARROLLO Y OPTIMIZACIÓN DE PROCESOS DE LLENADO AUTOMÁTICO:

- estudios de viscosidad

- diseños de cabezales

- pruebas de cámara de visión artificial

- la fabricación de cabezales

- el equipo de llenado

- Montaje de prototipo final

- Cableado, programación y pruebas del desarrollo final.

PT3: DESARROLLO Y OPTIMIZACIÓN DE PROCESOS DE LLENADO INDEPENDIENTE POR VACÍO: con una mejora objetiva de tiempos

- Pruebas realizadas sobre probetas e inspecciones de las mismas.

- Control y medición del proceso de llenado del depósito controlando la formación de burbujas.

- Realización de diversos ensayos con mejoras del sistema de llenado.

- Realización de pruebas en mesa giratoria en UTINGAL.

PT4: DESARROLLO Y OPTIMIZACIÓN DE PROCESO DE MACIZADO SUPERFICIAL AUTOMÁTICO:

PT5: MEJORA DEL PROCESO DE PRECURADO

PT6: INSPECCIÓN DEL MACIZADO: con mejora objetiva del rendimiento

Gracias a los resultados del proyecto en lo referente al mecanizado de superficies se puede estimar un ahorro en tiempo del 80% del tiempo empleado con los medios iniciales (8 horas en el punto de partida frente a 1 hora con el nuevo sistema) con mejoras en la calidad del mecanizado.

Igualmente, respecto a la inyección de resina con robot el ahorro en tiempo sería de en torno al 70% (3 horas en el punto de partida frente a 1 menos de hora con el nuevo proceso) y un 80% en costes de no calidad.

La inspección previa mediante ultrasonidos ahorraría un 80% de defectología antes de la detección final con su consiguientes costes de reproceso. Por último, el curado en horno supone un ahorro del 90% del tiempo actual ( 8 días actualmente frente a menos de un día con el proceso actual)

Cabe recordar que el proyecto ha contado con financiación FEDER y con el apoyo de la Xunta de Galicia y GAIN a través del programa CONECTA PEME 2016 (IN852A/20) con las siguientes partidas:

- UTINGAL: PRESUPUESTO: 379.049,91€ Y SUBVENCIÓN DE 189.524,96€

- BASE 2 INGENIERÍA: PRESUPUESTO DE 244.78,93€ y SUBVENCIÓN DE 146.831,36€

- COASA: PRESUPUESTO DE 95.538,95€ y SUBVENCIÓN DE 38.215,58€